در صنایع مدرن، تامین پایدار و بهینهی هوای فشرده یکی از حیاتیترین الزامات برای حفظ راندمان تولید است. بوستر کمپرسورهای هوا (Air Booster Compressors) به عنوان تجهیزات کلیدی در سیستمهای هوای فشرده، نقش بیبدیلی در تامین فشارهای بالا برای کاربردهای خاص دارند. این دستگاهها در کنار کمپرسورهای اصلی (Primary Compressors)، وظیفهی افزایش فشار گاز یا هوا تا مقادیر بالاتر را بر عهده دارند، بدون اینکه نیاز به تغییر در طراحی کلی خط لوله یا کمپرسور اصلی باشد.

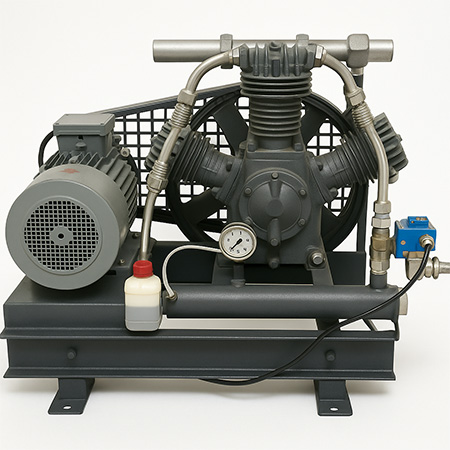

بوستر کمپرسور، نوعی کمپرسور تقویتکننده (Pressure Booster) است که هوای فشردهی تولید شده توسط کمپرسور اصلی را دریافت کرده و با افزایش فشار آن، نیازمندیهای خطوط تولید خاص را برطرف میکند. این دستگاهها معمولا در کنار سیستمهای هوای فشرده مرکزی (Central Air Systems) نصب میشوند و به دلیل طراحی بهینه، قادرند با مصرف انرژی بهینه (Energy Efficiency) فشار خروجی موردنیاز را فراهم کنند.

اهمیت بوستر کمپرسور در خط تولید

۱. تامین فشار بالا برای فرآیندهای خاص

بسیاری از فرآیندهای صنعتی نظیر قالبگیری تزریقی پلاستیک (Plastic Injection Molding)، پانچ و پرچ کاری (Punching and Riveting)، آزمونهای فشار (Pressure Testing) و کالیبراسیون (Calibration) به فشارهایی بسیار بالاتر از فشار معمول هوای فشرده نیاز دارند. استفاده از بوستر کمپرسور باعث میشود که فشار موردنیاز این فرآیندها بدون تغییر در کل سیستم تامین شود.

۲. بهبود کیفیت تولید

در صنایعی مانند خودروسازی (Automotive Industry) و صنایع دارویی (Pharmaceutical Industry)، دقت و یکنواختی فشار نقش مستقیمی در کیفیت محصول نهایی دارد. بوستر کمپرسورها با ارائه فشار پایدار و بدون نوسان (Stable Pressure Output) کیفیت قطعات تولیدی را بهبود میبخشند و از بروز خطاهای تولید جلوگیری میکنند.

۳. افزایش طول عمر تجهیزات

راهکار سنتی برای تامین فشار بالاتر، استفاده از کمپرسورهای با فشار کاری بیشتر بود که اغلب منجر به سایش زیاد (Excessive Wear) و کاهش عمر تجهیزات میشد. بوستر کمپرسور با انجام فرآیند افزایش فشار در بخش مشخصی از سیستم، از استهلاک غیرضروری کمپرسور اصلی جلوگیری میکند و هزینههای نگهداری و تعمیرات (Maintenance and Overhaul) را به شدت کاهش میدهد.

۴. بهینهسازی مصرف انرژی

با بهرهگیری از بوستر کمپرسور، نیازی به طراحی یک سیستم پرهزینه برای کل خط تولید نیست. به جای افزایش فشار کل سیستم، فقط بخشهایی که به فشار بالا نیاز دارند تقویت میشوند. این امر منجر به کاهش مصرف برق (Energy Saving) و بهینهسازی هزینههای عملیاتی میشود.

نکات مهم در انتخاب بوستر کمپرسور

ظرفیت دبی هوا (Flow Rate Capacity)

حداکثر فشار کاری (Maximum Working Pressure)

نوع محرک (Drive Type) – الکتریکی یا پنوماتیک

کارایی انرژی (Energy Efficiency Ratio)

نوع سیال کاری (Working Medium) – هوا، گاز طبیعی، هیدروژن و غیره

نیازهای نگهداری (Maintenance Requirements)

نتیجهگیری

بوستر کمپرسورهای هوا به عنوان یک راهکار هوشمندانه و اقتصادی در خطوط تولید صنعتی، اهمیت ویژهای دارند. با انتخاب صحیح نوع و ظرفیت بوستر کمپرسور و بهرهگیری از تکنولوژیهای مدرن مانند کنترلرهای هوشمند (Smart Controllers) و سیستمهای مانیتورینگ پیشرفته (Advanced Monitoring Systems)، صنایع میتوانند راندمان تولید خود را افزایش داده، هزینههای انرژی و تعمیرات را کاهش دهند و کیفیت محصولات نهایی خود را تضمین کنند.

ممنون از شما

تشکر

لورم ایپسوم یا طرحنما به متنی آزمایشی و بیمعنی در صنعت چاپ