کمپرسور های پیستونی

کمپرسور پیستونی

کمپرسور پیستونی (Reciprocating Compressor) یکی از رایجترین انواع کمپرسورهای جابجایی مثبت است که با حرکت رفت و برگشتی پیستون در داخل سیلندر، هوا یا گاز را مکش کرده و با کاهش حجم آن، فشار را افزایش میدهد. این کمپرسورها در مدلهای تکمرحلهای و چندمرحلهای، روغنی و بدونروغن، و با سیستمهای خنککاری مختلف تولید میشوند و به دلیل توانایی دستیابی به فشارهای بالا، استحکام، و طراحی نسبتاً ساده، کاربرد گستردهای در صنایع مختلف از جمله نفت و گاز، پتروشیمی، کارگاههای صنعتی، ایستگاههای CNG و سیستمهای تبرید دارند. با وجود مزایایی همچون قابلیت کار در شرایط سخت و راندمان بالا در فشارهای متوسط و زیاد، محدودیتهایی نظیر لرزش و صدای زیاد، ظرفیت نسبتاً پایین در دبیهای بالا، و نیاز به نگهداری منظم نیز از معایب این نوع کمپرسورها محسوب میشود.

انواع کمپرسور پیستونی

- از نظر مراحل تراکم: تکمرحلهای (Single Stage), دو یا چندمرحلهای (Multi Stage)

- از نظر سیستم خنککاری: خنکشونده با هوا, خنکشونده با آب

- از نظر کارکرد: روغنی (Oil-Lubricated), بدون روغن (Oil-Free)

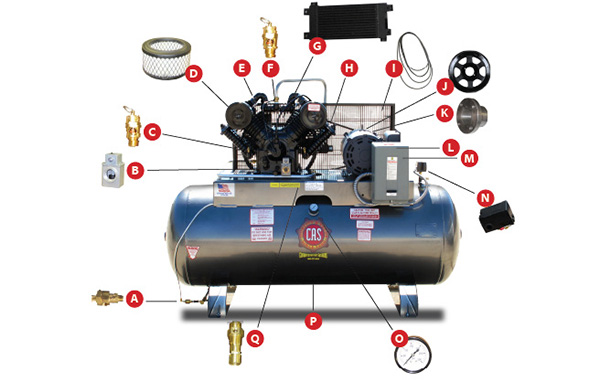

ساختار و اجزای تشکیل دهنده کمپرسور پیستونی

- A: تخلیه خودکار مخزن

- B:دستگاه پایش کمبود روغن

- C:شیر اطمینان بین مراحل (Inner cooler safety valve)

- D:فیلتر هوا (۲ عدد)

- E:پمپ کمپرسور

- F:شیر اطمینان فشار خروجی (Discharge safety valve)

- G:محافظ تسمه همراه با پسخنککن (Belt guard after cooler)

- H:تسمهها (Belts)

- I:محافظ تسمه (Belt guard)

- J:پولی محرک موتور (Drive pulley)

- K:هاب پولی موتور (Pulley hub)

- L:موتور الکتریکی

- M:راهانداز مغناطیسی (Magnetic starter)

- N:کلید فشار (Pressure switch)

- O:فشارسنج (Pressure gauge)

- P:مخزن کمپرسور (Compressor tank)

- Q:شیر یکطرفه (Check valve)

کاربردهای عمومی کمپرسورهای پیستونی در صنعت

بوستر کمپرسور، مانند کمپرسورهای معمولی، وظیفه دارد فشار هوای فشردهی ورودی را افزایش دهد. ساختار آن شامل اجزای مکانیکی، الکتریکی و کنترلی است که در کنار هم این عملکرد را ممکن میسازند.

- تولید و توزیع هوای فشرده برای ابزارآلات پنوماتیکی (دریل، پیچبند، بکس بادی و …)

- استفاده در خطوط تولید جهت جابجایی، پرس و بستهبندی

- سیستمهای تبرید و سرمایش صنعتی

- صنایع شیمیایی و دارویی (جابجایی و فشردهسازی گازهای خاص)

- ایستگاههای CNG برای خودروها

- حفاری و معادن (ابزارهای بادی و سیستمهای تهویه)

صنایع و مشاغلی که کاربری بسیاری از کمپرسور ها پیستونی دارند

- تعمیرگاه خودرو: برای بکس بادی، باد کردن تایر، رنگپاشی

- کارواشها: برای نازلهای هوا و دستگاههای کفپاش

- کارگاه نجاری و مبلمان: برای میخکوب و منگنه بادی

- کارگاههای رنگ و نقاشی صنعتی: برای پیستوله و پاشش رنگ

- صنایع PET و بستهبندی: دمیدن بطریها و بستهبندی با پنوماتیک

- صنایع غذایی و نوشیدنی: برای دستگاههای پرکن، جابجایی مواد و شستشو

- صنایع دارویی: در تولید دارو، قرصسازی و انتقال مواد پودری

- کارخانجات فلزی و ریختهگری: برای پرسها و ابزارهای بادی

- معادن و حفاری: برای چکشهای بادی، دریلهای بادی و تهویه

- نیروگاهها: استفاده در ابزار دقیق و کنترل پنوماتیکی

- صنایع نفت و گاز: برای فشردهسازی گازهای فرایندی و تست فشار

- سردخانهها و چیلرهای صنعتی (بهویژه کمپرسورهای پیستونی مخصوص تبرید)

مزایا استفاده از کمپرسور های پیستونی

- طراحی ساده و تکنولوژی قدیمی و اثباتشده

- قابلیت رسیدن به فشارهای بسیار بالا (تا چند صد بار)

- راندمان خوب در فشارهای پایین تا متوسط

- مناسب برای کارهای متناوب و شرایط کاری سخت

- تعمیر و نگهداری نسبتاً آسان و کمهزینه

- هزینه اولیه پایینتر نسبت به برخی کمپرسورهای دیگر (مثل اسکرو)

- امکان تولید در مدلهای روغنی و بدون روغن

معایب استفاده از کمپرسور های پیستونی

- صدای زیاد و لرزش بالا به دلیل حرکت رفت و برگشتی

- محدودیت در دبی (حجم هوادهی پایینتر نسبت به اسکرو )

- نیاز به سرویس و روغنکاری منظم (در مدل روغنی)

- تولید حرارت بالا در حین کار و نیاز به سیستم خنککننده

- اشغال فضای بیشتر به خاطر ابعاد و وزن بزرگتر

- عمر کاری کمتر در مقایسه با کمپرسورهای اسکرو در کارکرد مداوم

- مصرف انرژی بالاتر در دبیهای زیاد