بوستر کمپرسور

تعریف بوستر کمپرسور

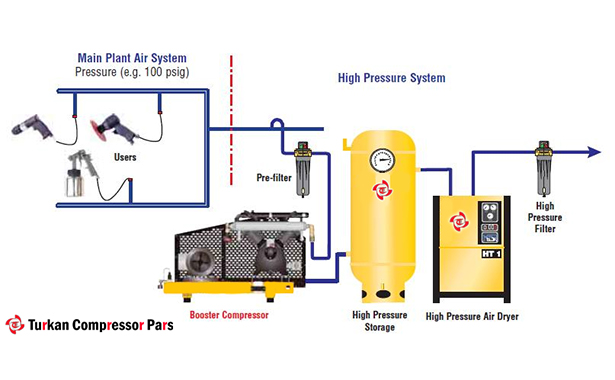

بوستر کمپرسور، نوعی کمپرسور تقویتکننده (Pressure Booster) است که هوای فشردهی تولید شده توسط کمپرسور اصلی را دریافت کرده و با افزایش فشار آن، نیازمندیهای خطوط تولید خاص را برطرف میکند. این دستگاهها معمولا در کنار سیستمهای هوای فشرده مرکزی (Central Air Systems) نصب میشوند و به دلیل طراحی بهینه، قادرند با مصرف انرژی بهینه (Energy Efficiency) فشار خروجی موردنیاز را فراهم کنند.

نحوه عملکرد بوستر کمپرسور هوا

بوستر کمپرسور هوا دستگاهی است که هوای فشردهشده توسط یک کمپرسور اولیه (معمولاً اسکرو) را دریافت کرده و با استفاده از یک یا چند مرحله فشردهسازی مجدد، فشار آن را تا سطح بالاتری افزایش میدهد؛ بدون تغییر قابلتوجه در حجم جریان (دبی) هوا.

انواع بوستر کمپرسور هوا از نظر مرحله فشردهسازی

- Single-Stage Booster (تک مرحلهای): فقط یک مرحله فشردهسازی, مناسب برای افزایش فشار کم (مثلاً از 7 به 15 بار), ساخت ساده، نگهداری آسان

- Two-Stage Booster (دو مرحلهای): دو مرحله فشردهسازی با خنککننده میانی, مناسب برای فشارهای متوسط تا بالا (تا حدود 30 بار), رایجترین نوع در صنایع مثل PET

- Three-Stage Booster (سه مرحلهای): سه مرحله فشردهسازی با دو خنککننده میانی, برای رسیدن به فشارهای خیلی بالا (بیش از 35–40 بار), مصرف انرژی بیشتر، اما دقیق و صنعتی

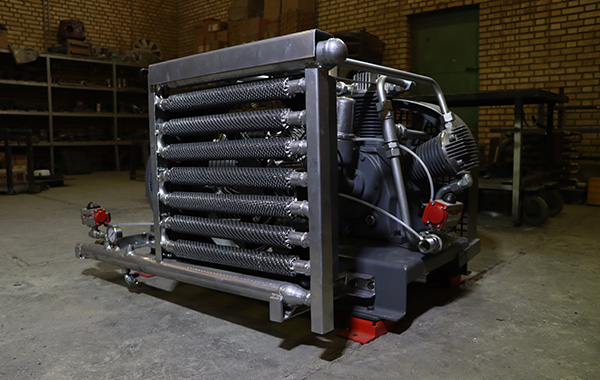

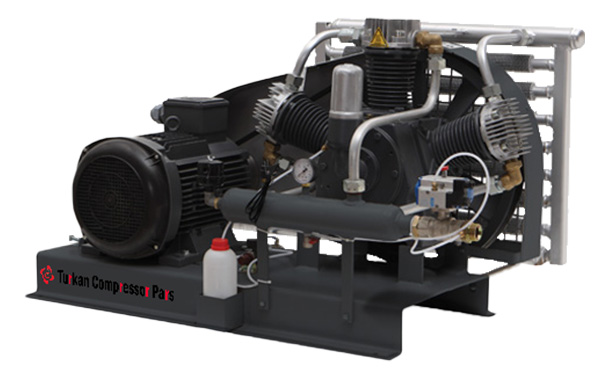

ساختار و اجزای بوستر کمپرسور هوا

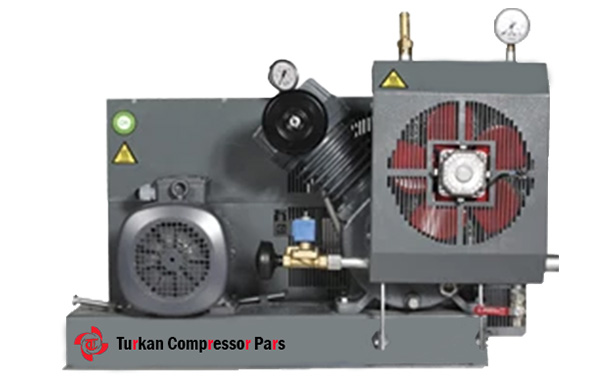

بوستر کمپرسور، مانند کمپرسورهای معمولی، وظیفه دارد فشار هوای فشردهی ورودی را افزایش دهد. ساختار آن شامل اجزای مکانیکی، الکتریکی و کنترلی است که در کنار هم این عملکرد را ممکن میسازند.

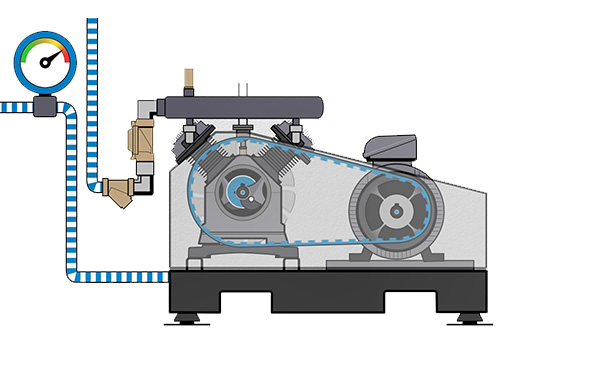

- سیلندر و پیستون: قلب بوستر کمپرسورهای Reciprocating (رفت و برگشتی) است. هوای ورودی وارد سیلندر شده، پیستون با حرکت رفت و برگشتی باعث فشردهسازی آن میشود. معمولاً در یک یا دو مرحله (single-stage / two-stage) انجام میشود.

- موتور محرک (Drive Motor): وظیفهاش تامین انرژی مکانیکی لازم برای حرکت پیستون است. در اکثر صنایع، موتور الکتریکی سهفاز با راندمان بالا (IE3 یا IE4) استفاده میشود.

- ورودی هوا و فیلترها (Air Intake & Filters): هوای فشردهی از قبل تولید شده (توسط کمپرسور اصلی) از طریق ورودی وارد بوستر میشود.

- واحد خنککاری (Cooling System): فشردهسازی هوا منجر به افزایش دما میشود. برای جلوگیری از داغ شدن و کاهش راندمان: از خنککننده آبی (Water-cooled intercooler) یا خنککننده هوایی (Air-cooled aftercooler)استفاده میشود.

- کنترلر و سیستم مانیتورینگ (Control Panel): پنل دیجیتال یا PLC جهت: روشن/خاموش کردن دستگاه, تنظیم فشار نهایی, مانیتورینگ دما، لرزش، جریان مصرفی, ارسال هشدارهای نگهداری یا خطا.

- خروجی هوا (Discharge Port): هوای فشردهی تقویتشده از این بخش خارج شده و به سیستم مصرف (مثلاً قالبگیری، تست نشتی یا ابزارهای پنوماتیکی) منتقل میشود. ممکن است شامل شیر یکطرفه (Check Valve)، رگولاتور فشار و گیج فشار خروجی باشد.

کاربردهای کمپرسور بوستر هوا در صنایع مختلف

- صنایع بستهبندی و PET: تولید بطری پلاستیکی (مانند بطری نوشابه) با فشار 30–40 بار

- صنایع خودروسازی: تست نشتی، تست فشار سیستمهای سوخت و ترمز هوا

- صنایع نفت، گاز و پتروشیمی: تست فشار خطوط، شیرآلات، و تجهیزات تحت فشار

- صنایع هوافضا و نظامی: تأمین هوای فشرده پرفشار برای تجهیزات دقیق، تست قطعات پروازی

- تولید تجهیزات پنوماتیکی خاص: تأمین فشار بالا برای سیلندرها و جکهای خاص

- صنایع غذایی و دارویی: استفاده در خطوطی که نیاز به هوای فشرده بدون روغن با فشار بالا دارن

- آزمایشگاهها و مراکز تست: تست هیدرواستاتیک، تست دوام مخازن، تست فشار در شرایط کنترلشده

- تأسیسات صنعتی: سیستمهای کنترل ابزار دقیق (Instrumentation) با نیاز به فشار بالا

- صنایع کشتیسازی و دریایی: تست مخازن ذخیره، شیرهای فشار بالا، و لولهکشیها

کاربردهای کمپرسور اسکرو چرخشی

- صنعت پتروشیمی و نفت: برای فشردهسازی گازها و استفاده در فرآیندهای مختلف.

- صنعت داروسازی: در مواردی که هوای بدون روغن و خشک مورد نیاز است.

- صنایع غذایی و نوشیدنی: در خطوط تولید که به هوای فشرده نیاز دارند.

- تهویه مطبوع و سیستمهای خنککننده: در دستگاههای تهویه برای فشردهسازی گازهای مبرد.

- آبیاری و صنایع کشاورزی: برای تامین هوای فشرده در سیستمهای آبیاری و تهویه گلخانهها.